As chapas de estanho perfiladas são amplamente utilizadas na indústria e na construção civil. No entanto, eles não são feitos à mão. Como é organizada a linha de produção de papelão ondulado, o que são e quais são as diferenças - mais adiante no artigo.

Antes de considerar o equipamento diretamente, para entender melhor como são determinadas suas características, você deve decidir quais são os tipos de papelão ondulado. Afinal, são os parâmetros do produto final que determinam a escolha do equipamento para sua produção.

O deck, mesmo tendo o menor valor de ondulação (8 mm para modificações na parede), acaba sendo muito mais resistente do que a chapa de aço galvanizado comum, da qual é feito.

O deck, mesmo tendo o menor valor de ondulação (8 mm para modificações na parede), acaba sendo muito mais resistente do que a chapa de aço galvanizado comum, da qual é feito.

É o relevo longitudinal que fornece sua rigidez adicional.Portanto, os construtores o utilizam amplamente para diversos fins: cercas e paredes de edifícios industriais, como material de cobertura, para tetos entre pisos e até mesmo como cofragem fixa.

Paredes e coberturas de papelão ondulado não sobrecarregam os edifícios e possuem excelente estanqueidade (nota de rodapé 1).

Naturalmente, tarefas diferentes exigem características diferentes e, portanto, linhas para a produção de papelão ondulado.

Todas as informações tecnológicas sobre as qualidades do consumidor estão contidas na própria marcação do papelão ondulado, que é importante se familiarizar antes como escolher um telhado ondulado.

Existe uma norma estadual para sua produção - GOST 24045-94, onde estão registradas todas as características refletidas na marca.

Por exemplo, C44-1000-0.4 significa:

- C - finalidade do material

- 44 - altura da ondulação

- 1000 - útil ou largura de montagem da folha

- 0,4 - a espessura do metal usado

Classificação de papelão ondulado (nota de rodapé 2):

- COM - deck de parede usado para a construção de cercas, muros e divisórias

- H - papelão ondulado para coberturas é usado para coberturas

- HC - usado como cobertura de telhado e como papelão ondulado para paredes

Informação importante! Para a produção de todas as chapas onduladas padrão, é utilizada chapa de 1250 mm de largura. Diferentes larguras do produto final (via de regra, de 750 a 1150 mm) são determinadas pela partida do material até a altura da ondulação: quanto maior o perfil, menor a largura. No entanto, ao mesmo tempo, a força também aumenta proporcionalmente.

O comprimento das chapas, de acordo com GOST, pode ser de 2,4 para paredes e 3 m para materiais mistos e de cobertura, até 12 m para todos os tipos.

No entanto, devido ao fato de o material ser laminado, sob encomenda, os fabricantes estão prontos para cortar seus produtos em qualquer tamanho conveniente para o cliente.

Os materiais de cobertura também, na maioria dos casos, possuem um sulco de drenagem capilar especial no topo da ondulação do lado de fora.

Como matéria-prima para a produção de papelão ondulado, é utilizado apenas metal laminado galvanizado. Pode ter uma espessura de 0,35 a 2 mm. O diâmetro externo padrão do rolo é de 1,2 m, enquanto o comprimento da folha depende da espessura do metal.

O aço pode ter um revestimento de zinco convencional ou uma camada adicional de proteção de um material de pintura ou polímero.

Neste caso, o revestimento pode ser aplicado em uma ou ambas as faces, no caso de aplicação nas duas faces, pode ser realizado com um ou diferentes materiais.

Informação importante! O mais confiável e durável é o papelão ondulado revestido com materiais sintéticos de poliéster. Mas também é o mais caro e mais vulnerável a danos mecânicos na proteção. No entanto, a última desvantagem é mitigada pela presença no mercado de compostos especiais de reparo.

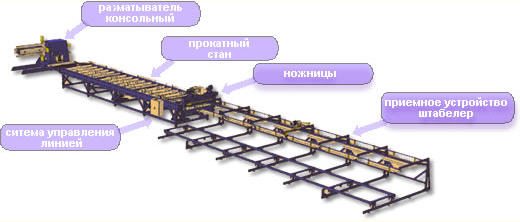

O esquema típico da linha de produção de papelão ondulado inclui, via de regra, cinco dispositivos principais:

- Uncoiler - um rolo de chapa de aço é colocado em seu eixo e mantido para ser alimentado no local de processamento

- A fábrica de conformação é o principal elemento da linha, onde ocorre o perfilamento real da fita de material fornecida.

- Unidade de controle - aqui você pode ligar, desligar e programar parâmetros para dispositivos de trabalho

- Tesouras de guilhotina - com a ajuda delas, o perfil acabado é cortado em chapas

- Mesa receptora - em regra, corresponde às dimensões da folha que está sendo produzida no momento (a largura da mesa é fixa e o comprimento pode ser ajustado). Aqui, os produtos acabados são empilhados e embalados para posterior envio ao armazém.

Informação importante! Alguns fabricantes de equipamentos conceituados que produzem várias linhas de produção: a produção de papelão ondulado, telhas metálicas e outros tipos de produtos laminados, equipam seus produtos com dispositivos adicionais. Por exemplo, pode ser uma mesa de alimentação localizada entre o desbobinador e a máquina de conformação, ou tesouras de corte, que contribuem para uma troca rápida do rolo. Naturalmente, tais adições têm um efeito positivo no processo tecnológico e, portanto, na qualidade da chapa acabada.

No entanto, o principal elemento de qualquer linha é o laminador. Consiste em pares simétricos de hastes (suportes) instalados na estrutura, que, devido à compressão mecânica, formam uma ondulação na folha, rolando a fita sobre si mesma.

Quanto mais o seu número, mais profundo o perfil é obtido. Afinal, a fita não pode ser simplesmente retirada e na entrada da fábrica colocada na dobra desejada (a largura da matéria-prima é maior que a do produto acabado).

Nesse caso, o metal, no mínimo, perderá sua plasticidade nas curvas e, muito provavelmente, quebrará. Além disso, será muito difícil esticá-lo no formulário neste caso.

Durante a passagem, o material original é deformado de uma dobra menor para uma maior. Assim, o diâmetro dos cilindros formadores cresce de par para par, e a distância entre eles diminui, até o último suporte, onde o papelão ondulado adquire um tamanho planejado.

Em conexão com as características descritas da tecnologia, é praticamente impossível produzir produtos de diferentes perfis no mesmo moinho.

Cada tipo requer uma largura própria da cama no local de instalação dos suportes, bem como o diâmetro correspondente dos cilindros. Porém, existem modelos que permitem a produção de material com a mesma altura de ondulação, porém com larguras de chapa diferentes.

Teoricamente, também é possível produzir outro, com diferenças não muito grandes na altura da ondulação, produtos laminados. No entanto, neste caso, você precisará de um conjunto completo de equipamentos, incluindo suportes e tesouras de guilhotina.

Levando em consideração os custos das obras de instalação, tal solução do ponto de vista financeiro não será muito diferente da instalação de uma nova linha. O que qualquer fabricante pode variar é a espessura do metal, o tipo de revestimento e o comprimento do papelão ondulado acabado.

Uma usina elétrica é instalada na estrutura como um acionamento, cuja potência determina a espessura máxima do metal processado e a velocidade de laminação.

No entanto, a fábrica não só executa o trabalho principal em si, mas também é uma estrutura de suporte para alguns dos demais equipamentos - pelo menos a unidade de controle e a guilhotina, que também desempenham um papel importante.

Tesouras de guilhotina incorporam qualquer linha de produção de um piso profissional. Eles repetem a geometria do perfil de saída e possuem acionamento hidráulico, eletromecânico e, menos frequentemente, pneumático.

A qualidade dos produtos depende muito deles, pois a borda do papelão ondulado não deve ter rebarbas e a dobra formada no ponto de corte não deve afetar o comprimento da chapa em mais de 0,5 mm (segundo GOST).

Como os gumes das tesouras são o principal elemento de trabalho que afeta esses indicadores, eles precisam ser afiados ou substituídos periodicamente.

Para controlar todo o conjunto de mecanismos, uma unidade de controle é usada. No início do processo de produção, é programado para uma determinada espessura do material de origem, o tipo de revestimento e o comprimento de folha necessário também é definido aqui.

Esses dispositivos possuem eletrônica para desligar a linha em caso de problema.

Equipada com tal controlador, a linha de produção de papelão ondulado é considerada semiautomática. Isso se deve ao fato de que o preenchimento de uma nova fita metálica quando o rolo antigo acaba é feito manualmente.

No restante do tempo, a equipe (que é representada por um trabalhador na maioria das linhas) fica observando a ausência de avarias - o equipamento fará tudo sozinho.

E agora você só precisa se familiarizar com instruções de instalação de telhado de folhae sua casa será transformada!

Fontes de informação

- Artigo de

- O maior fabricante de materiais para telhados

O artigo te ajudou?